一、定义

小孔定位工艺:当某一产品需设计两次以上的模切成型工序时,用小孔套位机将产品模切成型的工艺。通常第一次模切时在承载膜(或纸)上切两个或三个圆孔,第二次及以后的模切工序用相同数量、直径、位置的定位柱精确套住第一次模切时所切出的圆孔。

二、适用范围

1、受模具制作能力限制的产品: 当产品中两条相邻的线条较窄时,同一块刀模上无法制作出相邻尺寸的刀线,或者能制作出刀线,但两条刀线之间区域的刀,高低相差大,冲切产品后,在相应区域的产品被挤皱、变形甚至断裂,此时可将这两条刀线分开制作在不同的刀模上,解决挤压问题;

2、需实现机器上自动排废要求的产品: 模切产品通常由几层材料组成,大多数情况下,并不是所有材料都是一种形状,即:模切产品的某一区域内有A材料, 但不一定有B材料。若采用单一工序成型,B材料在这一区域就形成了废料,且单独存在,需手工清除,效率较慢,为实现在机器上对这一区域自动排废,可用两工序以上成型。

三、小孔定位的分类

1、按被打定位孔的材料种类可分为: 离型膜定位、离型纸定位、胶原厂纸(含胶)定位;

2、按小模切工序次数,可分为:一次小孔定位和多次小孔定位;

3、按定位柱数量可分为:两个定位柱定位和多个定位柱定位。

四、经典案例分析

1、产品介绍(审图)

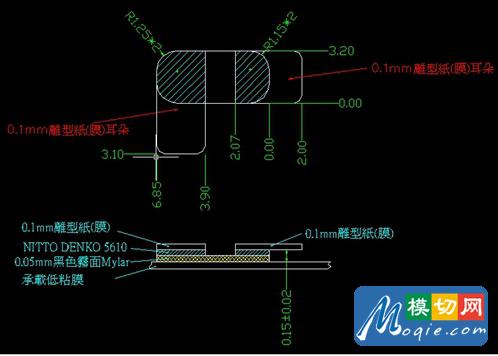

如图1所示, 此产品从上往下的材料层次为离型膜(c o v e r) 、n i t t o5610(双面胶)、黑色雾面Mylar、承载低粘膜;

由产品的结构可知,客户在使用时先排掉承载低粘膜,将产品Mylar面贴在带胶的配件上,最后带着离型膜(cover)出货到终端客户。客户要求产品不能有溢胶现象,公差要求为±0.2mm,以及一些其他常规外观要求。

图1 产品结构图

2、了解客户的使用情况及要求后,我们再来进行初步的工艺设定:

a.首先,对需出货到客户端的几种材料的确定

按结构图从上往下看,最上层背胶cover,客户图纸中明确指定离型膜厚度,但未指定具体颜色,我们可以根据目前电子组装行业的方便操作性要求(即组装线方便识别而要求cover需带有颜色)和客户默认的一般性要求,选择蓝色的离型膜做背胶cover,若是初期接触的客户或是以防万一,可向客户询问具体颜色;

第二层为背胶,客户图纸指定nitto 5610,指定主材不能变;

第三层黑色雾面Mylar,一般指绝缘类材料,一般PET材质有黑色哑面和光面之分,PC有磨砂面和光面之分,且PC比PET稍贵,客户所描述的雾面与PET的哑面比较相近(表面都为光滑,只是反光率没有光面大),而PC的磨砂面明显地有凹凸感,在客户没有具体指定哪种材质的情况下,我们可以自行选择便宜的材料,即:PET;

第四层,承载低粘膜,能粘住Mylar使其不易掉且又不太紧的即可,所以选择一般较便宜的低粘膜,但绝对不能用胶会转移到Mylar上的。

b.其次,模切工艺和刀模的选择

(1)刀模的选择

刀模的选择, 主要考虑冲切的材料和冲切的工艺( 几步套冲) 的因素。此产品没有包含特殊的材料,胶板模和蚀刻模均可冲切,单从模具成本考虑,胶板模比蚀刻模便宜,但产品结构稍复杂,至少需要冲切三次,胶板模精度不够高(公差为±0.1mm),若再套切三次,最后成型的产品的累计公差很有可能会超出客户指定的产品公差±0 . 2mm,而蚀刻模的模具公差目前能达到±0.03mm,即使套切四次,理论上的最大累计公差也才±0.12mm。综合以上分析,本产品应该用蚀刻模冲切。

(2)工艺的选择

从产品结构看, 虽有四层材料, 但需要模具冲切的只有三层:c o v e r层、胶层、Mylar层(承载低粘膜不需冲切),三层材料的外形,任意二层对比,均有重叠和不重叠部分,所以至少需要三次套冲才能成型。

接下来,我们设计能达到目地的三套不同的工艺方案,并从不同的角度分析各工艺的优劣性。

工艺设计方案1

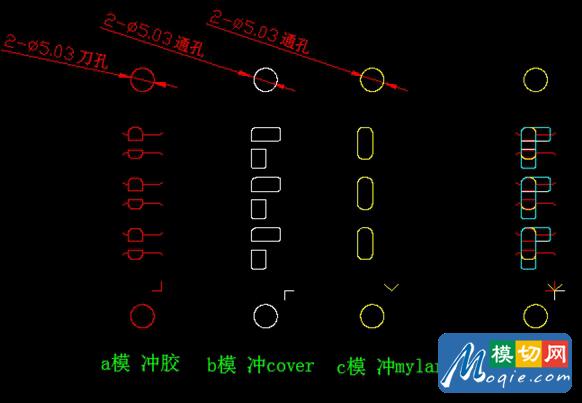

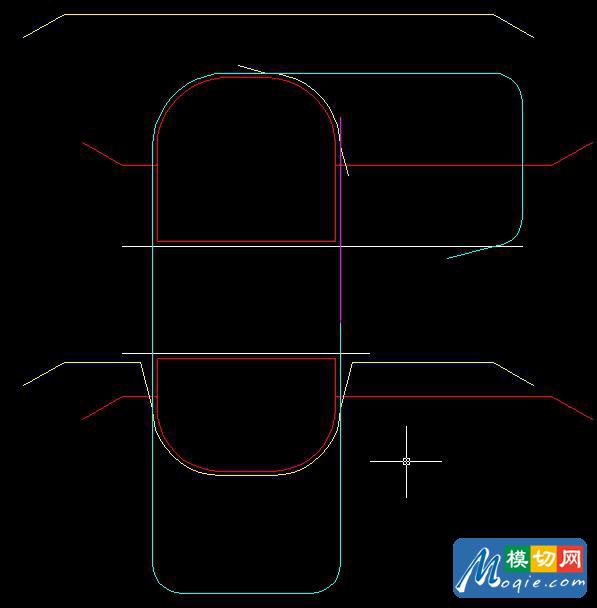

图2为本方案的刀模设计图,模切工艺如下:先贴合离型纸+胶+蓝色离型膜,定位孔将蓝膜冲穿,刀线断至蓝膜层,排掉图3阴影区域废料; 在蓝膜非离型面贴一层低粘膜,b模冲切c o v e r,从离型纸面切,断至低粘膜层; 排掉胶废料和离型纸废料, 复m y l a r,c模从m y l a r面冲切, 断至蓝膜层,排外围废料,将产品转贴在承载低粘膜上。

图2方案1模具设计图

优势分析:

图4方案1组合放大图

★ 优势:

◆ 三次套切次数已经是此产品的最少套切次数,极大降低了设计上的套切尺寸超差的风险;

◆ 产品废料区和无废料区均设计为长条(不是单独孤立存在),防止产品容易掉片、移位之类。

★ 劣势:

◆ 图4中标示的胶与蓝膜一刀切的位置,由于此背胶为nitto 5610,厚度较厚,这三处位置溢胶的风险极大,而客户明确要求产品不能有溢胶现象;

◆ 图4中青线即为模切后胶的形状,从严格意义上讲,这种形状已经与客户的设计形状不符了,靠圆弧侧的两条竖向短边之间的距离实际上比靠直角侧的两条短边间距小0.16mm,这会给测量造成一种困惑,到底该以哪两条边之间的距离为准?而且客户进料检验可能会直接拒收,原因就是胶的形状与设计不符;

◆ 图3中标有一个0.64mm的尺寸,正是保留胶条(a模冲切后不排废区域),最窄处的尺寸,如此小的区域,在排废过程中很容易被周围废料区的胶带移位,导致产品尺寸发生变动。

工艺设计方案2

图5为本方案的刀模设计图,模切工艺如下:先贴合离型纸+胶+蓝色离型膜,定位孔将蓝膜冲穿,其余刀线断至蓝膜层,排掉方框外围区废料;在蓝膜非离型面贴一层低粘膜, 排掉剩余离型纸, 复整张离型纸,b模冲切c o v e r, 从离型纸面切, 断至低粘膜层; 排掉胶废料和离型纸废料, 复mylar,c模从mylar面冲切,断至蓝膜层,排外围废料,将产品转贴在承载低粘膜上。

图5 方案2模具设计图

图6 方案2组合放大图

★ 优势:

◆ 与方案1相同,套切次数为此产品的最少套切次数,极大降低了设计上的套切尺寸超差的风险;

◆ 从图6知,红线为冲切背胶刀线,比cover刀线和mylar刀线单边缩小0.08mm,这样可以保证所有模切过程完成后,即使背胶有轻微溢胶,也不会溢出cover和mylar边缘,解决了客户要求不能溢胶的问题;

★ 劣势:

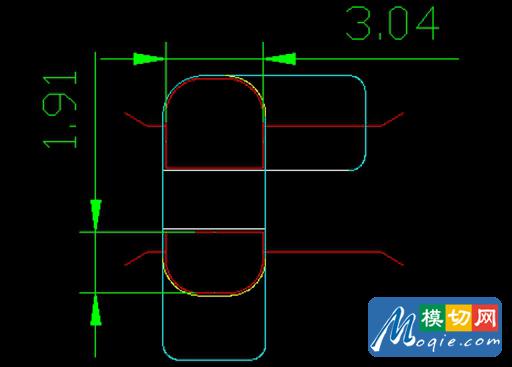

◆ a模模切后,胶区为单独孤立的小胶块,面积仅3.04mm*1.91mm,排废过程中易导致小胶块掉数;

◆ b、c模有刀线重合切的部位, 虽然b模冲切完后蓝膜的废料未排掉, 且b、c的切断材料层次不相同(b模断至低粘膜层,c模断至蓝膜层) , 但这只是理论上的情况, 实际上,c模往往会将蓝膜切透一点, 才能保证mylar层完全被切断,而b、c模理论上重刀的部位实际上也会稍有偏差,正是这两种与理论情况有偏差的实际存在,会使得cover边缘有披锋产生, 同时c模在这种有可能不平整的环境下冲切, 对刀模的损伤也比较大。

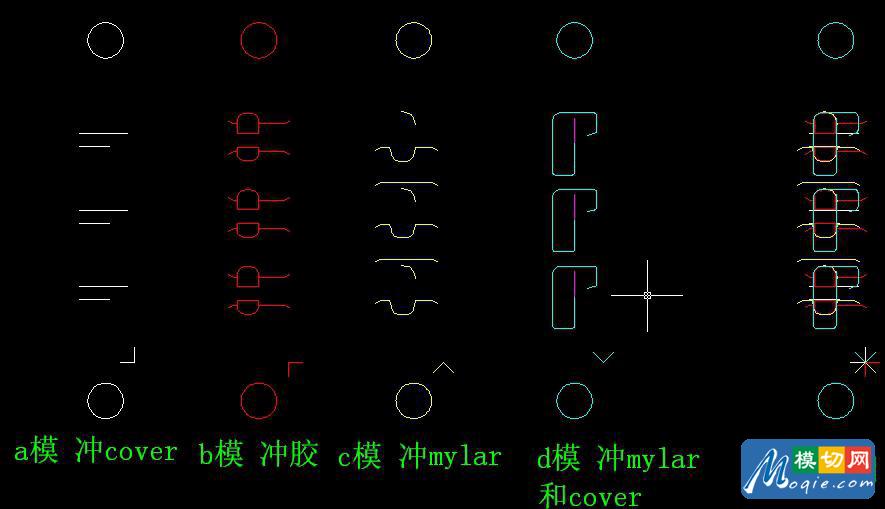

工艺设计方案3

图7为本方案的刀模设计图, 模切工艺如下: 先贴合蓝色离型膜+低粘膜,a模所有刀线将蓝膜冲穿,断至低粘膜层,复胶、离型纸,b模从离型纸面切,断至蓝膜层,排掉方框外围区废料和剩余离型纸废料,复黑色PET(Mylar),c模从黑色PET面切,断至蓝膜层,d模从黑色PET面切,青线断至低粘膜层,品红线断至蓝膜层,排外围废料,将产品转贴在承载低粘膜上。

图7 方案3模具设计图

图8 方案3组合放大图

★ 优势:

◆ 采用拆刀工艺,有效解决各结构层重刀情况;

◆ 与方案2相同,采用缩胶工艺,有效解决了客户对溢胶的高要求。

★ 劣势:

◆ 同方案2, 缩胶工艺解决了溢胶问题的同时也带来了易掉数的风险;

◆ 采用四次套冲,累积公差比方案1和方案2大,增大了产品尺寸超差的风险。

3. 综合各因素选择最优方案

◆ 客户要求

客户的使用往往最能真实的反馈产品的要求。首先,客户是产品的使用方,他们比我们更深刻地了解模切件的使用功能;其次,即使客户对模切件的要求远高于一般性要求(过分要求),在不能沟通解决的前提下,我们还是得满足客户严苛的要求,否则,麻烦的受体永远是自己。此案例中,客户要求最严格的两项是溢胶和尺寸,客户要求产品不能有溢胶,那我们必须得选择溢胶风险最小的工艺制作产品,同时客户要求产品尺寸不能超出指定公差范围,尽管±0 . 2mm的公差要求并不苛刻,但只要超出公差就判NG的要求还是与大多数客户不一样。

从这两点考虑,三种方案的最优排序为:方案2>方案3>方案1。

◆ 成本最优

这种模切工序较多,手工产能并不高,面积较小,且没有特殊较贵材料的产品,材料成本占总成本的比例一般在五成以下,此时,增加或减少一二个单价便宜的辅料对整体成本影响不大。相反,提高模切的方便操作性,提升产能和良率,进而提升手工产能,反而对降低产品的整体成本有很大帮助。此案例中的产品均符合这些特性。因此,我们现在来分析、预判三种方案在实施过程中对模切的产能和良率的影响。

前面已经提到方案1容易导致溢胶,而溢胶正是客户管控严格的一项,必然会促使公司内部对这项的严格管控, 生产过程中一旦发现有溢胶现象,必然会导致停机调试,甚至等待相关部门的处理,最终影响效率和良率;

方案2中b、c模有重刀设计,容易产生披锋或黑色P E T层某个点位未切断,这种工艺最考验机长调机水平和细心程度,一不小心一个工单就会出现批量性不良,还有种情况是不良率非常低,但却会造成很严重的后果,即:极少的隐蔽性很强的很长披锋的产品流到客户端(当时切出来后披锋不会张开,数量很少,且是正版排布,内部各工序很难发现),客户经过多工序操作后,一条长长的披锋露出来很是醒目,这样给客户方的直接印象就是——这么严重的不良都能放出来,这家供应商的管理有问题;

方案3不会存在以上两种问题, 只是工序多一道, 尺寸套偏的风险稍高(仅仅是风险),产值稍低。

所以,三种方案的最优排序为:方案3>方案2>方案1。

◆ 工艺方便操作性

在成本最优因素里已经分析了三种方案的方便操作性, 在此不再赘述。

◆ 其他因素

主要因素考虑完后,其他的次要因素也需要考虑,比如,哪种工艺更能延长刀模的使用寿命;单个产品产能对公司整体产能的影响,有的产品需要某种特定机器生产(对于单个公司而言,机器资源是有限的),过多的产品设计占用这类型机器,会将公司的优势因素变成瓶颈因素;有时候还得结合公司的制程能力水平来选用不同的设计工艺,比如,有的公司圆刀技术强于平刀技术,工程设计人员可尽量避免设计较复杂的平刀工艺。

4. 工艺的验证及改进

既然是设计的工艺,必然需要得到实际的验证,任何设计只有在转化成产出之后才能称之为优秀的设计。在实际验证过程中,工艺设计时的想法大多会一一得到印证,但有的也会有出入,这样能更加深刻、固化正确的设计思维,推翻、重组错误的设计思维,同时还能检验设计过程中没有考虑到的因素。

举例来说:以上三种方案的简单优劣排序,只是一种理论分析,“客户要求”因素中方案3的优劣顺序排在方案2的后面,是因为方案3多一道工序,理论上套切完的产品的公差要大于方案2,实际上按照方案3生产的成品尺寸公差, 与方案2的公差可能相差无几, 甚至可能更好, 因为真实情况是公差并不一定都向某一个方向累积,也可能向反方向抵消一部分前面工序的公差,即:按各因素表面上的优劣排序看,方案3与方案2不相上下,实际上方案3更有优势。

总的来说,工艺设计切记不要生搬硬套、照固定的模式和套路来做,要善于抓住不同的产品的特点,分析出制作此产品的主要关键点,制定出相应的解决方案。